10

10

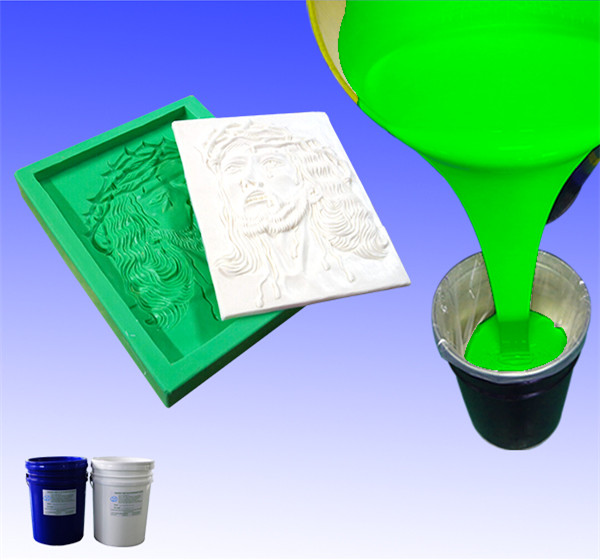

模具硅胶特点:

1、抗撕裂力、回弹性好、抗拉伸性能好、模具更耐用、使用寿命长;

2、模具硅胶的线收缩率小于0.3%,性能稳定、生产出来的模具不会变形、适合各种产品的原型复制,精细领域等;

3、模具硅胶性能稳定耐臭氧、耐紫外线、耐酸碱、不膨胀等特点,产品在复杂环境可保持正常工作,其优良性能不会受到影响;

4、模具硅胶有着稳定的化学惰性,耐高低温性能优越,-50至180度产品不会受影响,适合多种地域环境,应用于更广的领域;

5、模具硅胶性价比高,适合产品丰富、造型复杂等各领域、减少需经常更换模具的成本。

模具硅胶的操作方式:

刷模和灌注模:

刷模:如采用刷模(涂刷、分片模)的方式,可用Y820.Y825.Y830;此系列产品粘度值较高,刷模时硅胶不会轻易掉落;硅胶硫化的速度较快(可根据具体时间进行调整),可节省人工时间成本,方便操作;

灌注模:

大件产品(尺寸80-150cm)可用HY-635或者HY-640

中件产品(尺寸30-60cm)可用HY-625或者HY-630小件产品(尺寸2-20cm)如果产品的纹理精细、比较复杂,可以用HY-610、615、620、625;

包装: 5KG,20KG,200/KG

付款方式: 现金 银行转账 代收货款 支付宝

海关编码: 3910

质量/安全认证: RoHS, MSDS, ***

样品: 免费

交期: 两天内

模具硅胶的参数630:

颜色:白色或者半透明

粘度 (CS):27000

比重( g/cm 3 ):1.11

硬度 (A°):30

伸长率(%):430

操作时间( mins ):20-40MIN

固化时间( hours ):4-8H

线收缩率(%):≤0.3

固化剂添加比例(%):3-5%

抗拉伸强度( Mpa ):4.2(2.15mm厚)

抗撕裂强度 (KN/M ):28.9(2.0mm厚)

模具硅胶的参数620:

颜色:白色或者半透明

伸长率(%):419

线收缩率(%):≤0.

3粘度 (CS):17000

抗拉伸强度(Mpa):4.5(2.15mm厚)

抗撕裂强度 (KN/M ):25(2.0mm厚)

比重( g/cm 3 ):1.11

硬度 (A°):20

操作时间( mins ):20-40MIN

固化时间( hours ):4-8H

固化剂添加比例(%):3-5%

刷模和灌注模的优越点:

刷模优点:用胶量少,材料成本小 ;缺点:操作的工艺相对繁琐复杂,费时,人工成本较大;

灌注模优点:没有模线,省时省力;缺点:用胶量大,材料成本相对高一些。

模具硅胶硬度的选择:

开模具方式有包模、刷模(分片模、立体模、平面模)、刷模硅胶硬度一般选择为25-35度左右;

灌注模硅胶一般选择为10-25度(粘度低、流动性好、易排泡、抗撕裂强度号、易灌注),大件产品硬度一般为40度左右;

不同的产品会有不同的操作工艺,具体需根据产品的大小、复杂程度、纹理的细致度来进行对应的操作,才能达到理想效果;如果遇到任何技术上的问题,都可以随时联系我司工作人员,可一对一免费技术指导。

灌注模的操作流程:

1、处理好模种;表面不光滑的产品可进行打磨抛光,均匀涂刷脱模剂(凡士林、洗洁精、香皂水等),以便成型后取模;

2、严格按照混合比例称重配比;

3、A/B混合充分搅拌均匀;搅拌越均匀,A/B胶料反应越充分,产品成型后质量越好;

4、抽真空排气泡处理;排泡时间不**过10分钟,正常时间为3到5分钟即可,以免硅胶提前交联,造成浪费;

5、将排泡处理过的硅胶,沿着模种的边缘部位缓慢倒入,以免*倒入产生气泡,且*留出死角;

6、根据环境温度情况,等待硅胶固化,然后取出硅胶模具中的模种,硅胶模具既制作完成。

模具硅胶为什么会出现固化不完全现象?

出现这种情况大致有有两种原因:

1、硅胶与固化剂配比不正确,没有严格按照比例来称重混合,一般正常室温固化剂按照3%的比例进行配比,如在夏天操作环境温度大于25℃,固化剂比例适当减少2.5%或者2.0%,如果在冬天或者北方,操作环境小于25℃,固化剂的比例可增加,但是较高不能**过5%;

2、硅胶与固化剂混合之后,没有充分搅拌均匀(搅拌越均匀硅胶与固化剂反应越充分,硫化后的产品质量越好)只有部分硅胶与固化剂参与了反应。

需尽量避免此类情况发生,造成成本的增加。