10

10

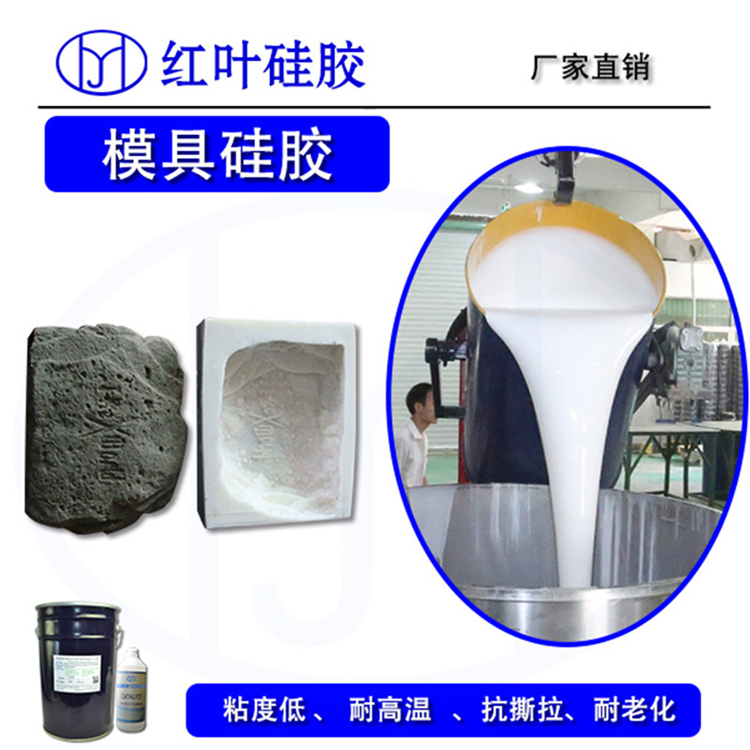

液体模具硅胶应用前景:

模具硅胶硫化前为A/B双组份流动性液体,A为硅胶,B为固化剂,混合比例常见的为100:3,也有其产品会他根据环境和操作工艺来调整混合比例;室温硫化后,形成比较柔软的弹性体,回弹性能良好,有较高的抗撕拉性能,做出来的模具使用寿命较长,缩水率小于3%可原型复制产品;因其为流动性液体,产品成型速度较快,比较复杂的产品也可以轻易复制,逐渐取代了传统的铝模、铜模、钢模等成本较高,成型速度较慢,且*受产品复杂度的限制材料。

为什么模具硅胶不固化?

1、硅胶固化受环境温度影响较大,特别在北方的冬天出现此类情况较多,温度太低导致硅胶无法固化,建议尝试增加固化剂配比,上限不能**过5%;或者改变周围工作环境,保持空间湿度和温度也可以有效解决此问题。

2、固化剂比例添加不正确,如固化剂低于0.8%,硅胶不会固化,建议采用精准配比称重后进行使用;

3、加成型1:1硅胶不固化,一般是是使用的工具含有胺类、含硫、磷的化合物和一些金属盐类等,或者没有搅拌均匀。

模具硅胶的参考参数(常温25℃5度-40度产品):

外观:白色 /半透明流动性液体

硬度 (邵氏A°):5-40(可调整)

动力粘度 (mPa.s):13000-25000

比重( g/cm 3 ):1.08

抗拉伸强度( MPa):3.2-4.8

抗撕裂强度 (kN/m):16-28

伸长率(%):350-530

线收缩率(%):≤0.3

固化剂添加比例(%):3-5%

操作时间( mins ):15-90min

固化时间( hours ):2-4h

模具硅胶特点:

a、模具硅胶具有较好的物理及化学惰性,耐老化、耐臭氧、耐酸碱、不变形、不膨胀、使用寿命长等特点;

b、胶体粘度低,流动性较好,方便使用操作,*借助机械设备,手工即可完成;

c、液体模具硅胶成型后,产品的抗撕裂性能、伸长率、回弹性能很好,模具使用的寿命较长,性价比高;

d、模具硅胶的线收缩率很低,小于0.3%,可以实现1:1原型复制产品;

e、耐高低温,在寒冷及炎热环境中(-50℃到180℃)可保持良好的产品性能,不受环境影响,减少产品对环境、地域的限制。

f、具有良好的绝缘防水性能,在灌封、封堵、填缝行业中应用广泛。

模具硅胶为什么会出现固化不完全现象?

出现这种情况大致有有两种原因:

1、硅胶与固化剂配比不正确,没有严格按照比例来称重混合,一般正常室温固化剂按照3%的比例进行配比,如在夏天操作环境温度大于25℃,固化剂比例适当减少2.5%或者2.0%,如果在冬天或者北方,操作环境小于25℃,固化剂的比例可增加,但是不能**过5%;

2、硅胶与固化剂混合之后,没有充分搅拌均匀(搅拌越均匀硅胶与固化剂反应越充分,硫化后的产品质量越好)只有部分硅胶与固化剂参与了反应。需尽量避免此类情况发生,造成成本的增加。